近期,受新冠肺炎疫情影響,全球制造業巨頭在中國的生產基地接連傳出停工消息。其中,富士康鄭州園區推遲復工和特斯拉上海超級工廠暫停生產的消息尤為引人關注,這兩大事件不僅反映了當前疫情對制造業的沖擊,也凸顯了計算機控制系統在現代工業生產中的關鍵作用。

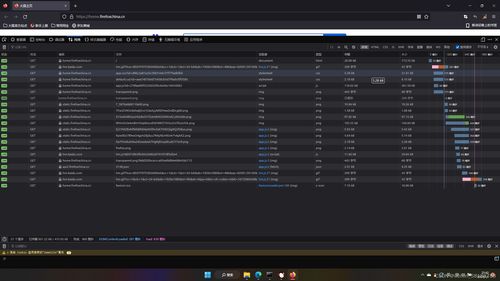

富士康作為全球最大的電子產品代工廠,其鄭州園區主要負責蘋果iPhone等高端設備的組裝生產。受當地疫情防控政策影響,該園區原定于春節后的復工計劃被迫推遲。這一決定直接影響到全球智能手機供應鏈,可能導致新款iPhone交付延遲。值得注意的是,富士康生產線高度依賴計算機集成制造系統,從物料管理到組裝測試,每個環節都離不開精密的計算機控制。停工期間,這些系統的維護和調試工作同樣面臨挑戰。

與此同時,特斯拉上海超級工廠也因供應鏈中斷而暫停生產。這座被譽為"超級工廠"的生產基地采用了全球最先進的自動化生產線,機器人密度高達90%以上。工廠的停工不僅影響了Model 3和Model Y的生產計劃,更凸顯了現代智能制造對計算機系統的深度依賴。從焊接機器人的精準控制到總裝線的智能調度,再到質量檢測的視覺識別系統,每一個環節都需要強大的計算機技術支持。

這兩起事件背后,反映出幾個值得關注的問題:高度自動化的生產線雖然提升了效率,但也增加了系統復雜性,一旦某個環節出現問題,整個生產體系都可能陷入停滯。計算機控制系統在確保生產連續性的同時,也帶來了新的脆弱性——系統維護、軟件更新、網絡安全等都成為保障生產的重要環節。

從技術層面看,這次疫情正在推動制造業加速數字化轉型。遠程監控、預測性維護、數字孿生等基于計算機技術的解決方案正受到更多關注。企業開始意識到,建立更加智能、更具韌性的生產體系至關重要。

隨著5G、工業互聯網等新技術的普及,制造業的計算機化程度將進一步提升。但此次疫情也提醒我們,在追求效率的同時,必須建立更加穩健的應急機制和備份系統,確保在突發事件面前,智能制造系統能夠保持必要的運行韌性。

富士康和特斯拉的案例不僅是一次簡單的停工事件,更是對現代制造業計算機化程度和系統韌性的一次重要檢驗。這場考驗將為行業未來發展提供寶貴經驗,推動制造業向更加智能、更具韌性的方向邁進。